17 Sep Capacitación en operación de bobinadoras: Invertir en equipo humano

En MIT SUMINISTROS trabajamos para con empresas que dependen del bobinado preciso para mantener su producción en marcha. No somos solo proveedores de bobinadoras o repuestos Uhing —somos socios técnicos que entienden el desgaste de una máquina mal calibrada, el coste oculto de un operario que no domina su estación, y el impacto real de una parada no programada. Este artículo no es una lista de cursos genéricos. Es una guía escrita desde el taller, para quienes saben que la diferencia entre un bobinado aceptable y uno excelente no está solo en la máquina, sino en quien la maneja.

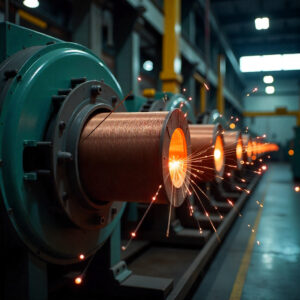

Aquí aprenderás por qué capacitar a tus operarios no es un gasto, sino una inversión con retorno medible. Te mostraremos cómo transformar a tu equipo en expertos capaces de diagnosticar fallos antes de que ocurran, optimizar ciclos de producción y adaptarse a sistemas automatizados sin perder el control. Si trabajas con alambre fino, fibra óptica, tubo médico o cualquier material que exija precisión milimétrica en el enrollado, lo que leerás a continuación puede cambiar la eficiencia de tu línea —y tu margen de ganancia.

Por qué la capacitación en bobinadoras es clave para la productividad industrial

La verdad es que muchas empresas aún ven la formación como un “extra”. Algo que se hace cuando sobra tiempo o presupuesto. Pero en nuestro día a día, vemos cómo esa postura cuesta caro: bobinas mal tensionadas, desperdicio de material, paradas por errores evitables, y peor aún, accidentes por desconocimiento de protocolos de seguridad. La capacitación no es un lujo. Es el lubricante que evita que la maquinaria —y el equipo humano— se desgaste antes de tiempo.

La verdad es que muchas empresas aún ven la formación como un “extra”. Algo que se hace cuando sobra tiempo o presupuesto. Pero en nuestro día a día, vemos cómo esa postura cuesta caro: bobinas mal tensionadas, desperdicio de material, paradas por errores evitables, y peor aún, accidentes por desconocimiento de protocolos de seguridad. La capacitación no es un lujo. Es el lubricante que evita que la maquinaria —y el equipo humano— se desgaste antes de tiempo.

En MIT SUMINISTROS trabajamos con nichos exigentes: fabricantes de componentes médicos, productores de cables de alta precisión, talleres de retrofit industrial. Todos ellos comparten una necesidad crítica: que sus operarios no solo aprieten botones, sino que entiendan el porqué de cada ajuste. Una bobinadora mal operada puede dinamitar horas de trabajo en segundos. Pero un operario bien formado? Ese es tu activo más valioso. Porque él no solo produce; previene, adapta y mejora.

Y no hablamos de teoría. Hablamos de reducir un 30% el scrap en tu primera semana de formación práctica. De evitar recambios innecesarios porque alguien supo interpretar una vibración anormal. De cumplir con estándares de calidad que antes parecían inalcanzables. Eso es lo que hace la diferencia. Y eso es lo que enseñamos.

Domina el manejo práctico: formación esencial para operarios de bobinado

No basta con saber encender la máquina. El verdadero dominio viene cuando el operario entiende cómo interactúan la tensión, la velocidad, el diámetro del mandril y el material que está bobinando. En nuestros talleres, partimos de cero —aunque el alumno ya tenga experiencia— porque muchas veces los “atajos” aprendidos en el campo generan problemas más adelante. Reconstruimos la base. Luego, la pulimos con casos reales de planta.

Trabajamos con simuladores, pero también con máquinas reales —muchas de ellas donadas por clientes que luego las modernizamos—. Porque nada sustituye el tacto, el sonido, la vibración. Enseñamos a leer la máquina como un instrumento: si chirría, si se calienta, si el hilo baila… esas son señales. Y un buen operario las descifra antes de que se conviertan en fallos.

Cómo los cursos técnicos transforman la operación diaria de máquinas de bobinar

Un curso técnico bien diseñado no se limita a manuales. En MIT SUMINISTROS estructuramos cada módulo en torno a problemas reales que hemos visto en campo. Por ejemplo: ¿cómo ajustar la presión de contacto en un bobinado de fibra óptica sin romperla? ¿Qué hacer cuando el alambre se desliza en el flanco del carrete? Estos no son ejercicios académicos. Son situaciones que paralizan líneas de producción si no se resuelven rápido.

Un curso técnico bien diseñado no se limita a manuales. En MIT SUMINISTROS estructuramos cada módulo en torno a problemas reales que hemos visto en campo. Por ejemplo: ¿cómo ajustar la presión de contacto en un bobinado de fibra óptica sin romperla? ¿Qué hacer cuando el alambre se desliza en el flanco del carrete? Estos no son ejercicios académicos. Son situaciones que paralizan líneas de producción si no se resuelven rápido.

- Diagnóstico en tiempo real: enseñamos a identificar patrones de error comunes y sus causas raíz.

- Calibración táctil: ajustes finos que las pantallas no siempre reflejan, pero que el operario siente en sus manos.

- Protocolos de cambio rápido: minimizar tiempos muertos entre lotes o materiales.

La transformación no es mágica, pero sí medible. Clientes nuestros han reducido un 40% el tiempo de setup tras completar nuestro módulo de cambio de formato. Otros han eliminado devoluciones por defectos de enrollado. Porque al final, la máquina hace lo que le dicen. Y si quien la dirige sabe exactamente qué decirle… los resultados hablan solos.

Entrenamiento paso a paso en control y precisión del bobinado industrial

La precisión no es suerte. Es método. Y en bobinado, un error de décimas de milímetro puede significar un lote entero inservible —especialmente en sectores como el médico o aeroespacial. Por eso nuestro entrenamiento se centra en micro-ajustes: cómo leer los indicadores de tensión dinámica, cómo compensar la deriva térmica en bobinados largos, cómo sincronizar el avance del carrete con la rotación del eje sin generar holguras.

No usamos lenguaje abstracto. Mostramos, medimos, repetimos. Hasta que el gesto se vuelve instintivo. Porque en producción, no hay tiempo para dudar. Un operario que domina el control fino de su bobinadora no solo cumple especificaciones: las supera. Y eso se traduce en menos reprocesos, menos reclamos, más confianza del cliente final.

Además, integramos ejercicios de “estrés controlado”: simulamos fallos, interrupciones, cambios de material sin aviso. Porque en la vida real, nada sigue el guion. Y quien está preparado, no se paraliza —actúa.

Optimiza tu línea de producción con formación especializada en sistemas automatizados

Las bobinadoras modernas no son máquinas tontas. Tienen PLCs, interfaces HMI, sensores de retroalimentación, protocolos de comunicación con MES. Pero muchas veces, esos sistemas avanzados están subutilizados porque el operario solo sabe usar el modo “automático básico”. En MIT SUMINISTROS, enseñamos a sacarles todo el jugo. No para que el operario se convierta en ingeniero, sino para que entienda qué puede ajustar, qué parámetro afecta a qué resultado, y cuándo debe intervenir manualmente sin romper la lógica del sistema.

Las bobinadoras modernas no son máquinas tontas. Tienen PLCs, interfaces HMI, sensores de retroalimentación, protocolos de comunicación con MES. Pero muchas veces, esos sistemas avanzados están subutilizados porque el operario solo sabe usar el modo “automático básico”. En MIT SUMINISTROS, enseñamos a sacarles todo el jugo. No para que el operario se convierta en ingeniero, sino para que entienda qué puede ajustar, qué parámetro afecta a qué resultado, y cuándo debe intervenir manualmente sin romper la lógica del sistema.

La automatización no reemplaza al humano. Lo potencia. Pero solo si el humano sabe cómo usarla. Vemos demasiadas máquinas con capacidades avanzadas operando en modo “principiante” porque nadie enseñó al equipo a ir más allá del botón de start. Eso es dejar dinero sobre la mesa. Y nosotros estamos aquí para que eso no te pase a ti.

Integración de interfaces HMI y diagnóstico de fallos en entornos reales

Una pantalla HMI bien utilizada es como un cuadro de mandos de avión: te dice todo lo que necesitas, si sabes leerla. En nuestros talleres, los operarios aprenden a interpretar alarmas, a rastrear logs de error, a modificar parámetros sin perder la trazabilidad. No se trata de memorizar códigos, sino de entender la lógica detrás de ellos.

- Traducción de errores: qué significa realmente “E07 – Tensión fuera de rango” y cómo solucionarlo sin llamar al servicio técnico.

- Navegación eficiente: saltar entre pantallas sin perder el contexto de la operación en curso.

- Registro de ajustes: documentar cambios para replicar éxitos o evitar errores recurrentes.

Y lo hacemos con las interfaces reales de las máquinas que usan nuestros clientes: Siemens, Allen-Bradley, incluso sistemas legacy que aún funcionan en plantas de fabricantes de maquinaria con décadas de historia. Porque no todas las empresas pueden cambiar de equipo. Pero todas pueden actualizar el conocimiento de su gente.

Retrofit y actualización de equipos: prepara a tu equipo para la modernización

Tener una bobinadora de los 90 no te condena a la obsolescencia. En MIT SUMINISTROS somos especialistas en retrofit: actualizamos electrónica, integramos nuevos sensores, reemplazamos sistemas neumáticos por servomotores, y lo más importante: preparamos a tu equipo para operar esa “nueva máquina vieja”. Porque no sirve de nada modernizar el hardware si el operario sigue trabajando como en 1995.

El proceso es gradual. Primero, evaluamos qué sabe el equipo actual. Luego, diseñamos módulos de transición: cómo se comporta ahora la máquina, qué cambió, qué botones ya no existen, qué funciones nuevas pueden usar. Incluimos manuales visuales, checklists de arranque post-retrofit, y sesiones de soporte remoto durante las primeras semanas de operación real.

La clave está en no generar miedo al cambio. Sino confianza. Porque una máquina modernizada, en manos de un equipo capacitado, puede rendir como —o mejor que— un equipo nuevo. Y a una fracción del coste.

Invertir en competencias: el retorno tangible de la capacitación operativa

Hablemos claro: capacitar cuesta. Horas de producción, salarios durante la formación, inversión en materiales didácticos. Pero no hacerlo cuesta más. Mucho más. Paradas no planificadas, scrap acumulado, desgaste prematuro de componentes, rotación de personal por frustración. En MIT SUMINISTROS no vendemos cursos. Vendemos reducción de costes ocultos. Y eso, sí se puede medir.

Hemos calculado con clientes reales: por cada euro invertido en formación práctica, se recuperan entre 3 y 7 en ahorros operativos el primer año. ¿Cómo? Menos fallos, menos repuestos, menos horas extras para recuperar producción perdida. Además, los operarios certificados tienen menor rotación. Porque cuando alguien siente que domina su herramienta de trabajo, no se va. Se compromete.

Reducción de paradas, mejora de estándares y seguridad en el piso de planta

Una parada no programada no solo detiene una máquina. Detiene una cadena. Y en entornos JIT, eso puede significar penalizaciones contractuales, pérdida de clientes, horas extras masivas. Nuestros programas de formación incluyen módulos específicos de prevención de paradas: desde el reconocimiento temprano de señales de desgaste, hasta protocolos de limpieza que evitan atascos.

Pero también vamos más allá: enseñamos a estandarizar procesos. Que el bobinado de hoy sea igual al de ayer, aunque lo haga otro operario. Eso se logra con checklists, con registros de parámetros, con calibraciones periódicas guiadas. Y con seguridad: porque un operario que sabe cómo bloquear un eje antes de ajustar, o cómo purgar un sistema neumático sin riesgo, no solo protege la máquina —protege su vida.

- Checklist de pre-arranque: 5 minutos que evitan 5 horas de parada.

- Protocolos de emergencia: qué hacer (y qué no hacer) cuando algo falla.

- Registro de desviaciones: detectar tendencias antes de que se conviertan en crisis.

Cómo los talleres prácticos generan operarios certificados y confiables

Nuestros talleres no terminan con un diploma bonito. Terminan con una evaluación real: el alumno debe bobinar un lote bajo condiciones controladas, cumpliendo especificaciones de tensión, densidad, alineación y tiempo. Si lo logra, recibe la certificación MIT SUMINISTROS —avalada por fabricantes como Uhing—. Si no, repite el módulo. Sin vergüenza. Sin presión. Porque aquí no se trata de aprobar. Se trata de dominar.

Y esa certificación no es un papel. Es una garantía para ti, como empresa, de que ese operario puede manejar tu equipo con criterio técnico. Para él, es un ascenso silencioso: más responsabilidad, más confianza, más valor en el mercado. Y para nosotros, es la prueba de que nuestro método funciona. Porque no medimos nuestro éxito por la cantidad de alumnos. Lo medimos por la cantidad de máquinas que dejan de fallar gracias a ellos.

Conclusión: formar hoy para producir mejor mañana

Si estás leyendo esto, probablemente ya sabes que tu operación de bobinado puede mejorar. Tal vez tienes máquinas que no rinden lo que deberían. O un equipo que hace lo que puede, pero con lagunas técnicas. O simplemente quieres estar preparado para el próximo salto tecnológico sin perder el ritmo. Sea cual sea tu caso, la respuesta no está solo en comprar nueva maquinaria. Está en invertir en quien la opera.

En MIT SUMINISTROS no te vamos a vender un curso genérico. Te vamos a diseñar un programa a medida, basado en tus máquinas, tus materiales, tus estándares y tus dolores reales. Trabajamos con empresas como la tuya todos los días: fabricantes de equipos médicos, productores de cableado industrial, talleres de mantenimiento que necesitan repuestos Uhing y soporte técnico permanente. Sabemos lo que duele. Y sabemos cómo solucionarlo.

No esperes a que falle algo importante. Agenda una evaluación gratuita de las competencias de tu equipo. Te mostraremos, sin compromiso, qué están haciendo bien, dónde están perdiendo dinero, y cómo podemos ayudarte a corregirlo —con formación práctica, certificada y 100% aplicable desde el primer día.

Preguntas frecuentes

¿Qué cubre una certificación reconocida en operación de bobinadoras?

Nuestra certificación valida competencias en manejo básico y avanzado, diagnóstico de fallos comunes, ajuste de parámetros críticos (tensión, velocidad, presión), seguridad operativa y uso de interfaces HMI. Incluye evaluación práctica en máquinas reales y es reconocida por fabricantes como Uhing. No es un curso teórico: es una prueba de habilidad en entorno productivo.

¿Cuánto tiempo toma un programa de formación para bobinadores desde cero?

Depende del nivel de partida y la complejidad de tus máquinas. Un operario sin experiencia puede estar operando con autonomía en 3 semanas (60 horas distribuidas en módulos prácticos). Si ya tiene base, el programa se acorta a 10-15 días. Siempre incluimos seguimiento post-formación y soporte remoto durante el primer mes de aplicación real.

¿Es rentable capacitar al personal en mantenimiento operativo de bobinadoras?

Absolutamente. Nuestros clientes reducen entre un 25% y 40% las llamadas a servicio técnico externo al capacitar a su personal en mantenimiento operativo (limpieza crítica, lubricación programada, reemplazo de consumibles, diagnóstico inicial de fallos). Además, alargan la vida útil de los equipos y evitan daños por intervenciones incorrectas. El ROI suele recuperarse en menos de 4 meses.

¿Qué ventajas ofrece el entrenamiento en optimización frente a la operación básica?

La operación básica enseña a producir. La optimización enseña a producir mejor: con menos scrap, menor consumo energético, mayor velocidad sin sacrificar calidad, y adaptabilidad a cambios de material o formato. Quien domina la optimización no sigue recetas: entiende la física del proceso y ajusta en tiempo real. Eso se traduce en márgenes más altos y clientes más satisfechos.